|

|

|

La fusion du minerai

Le bas fourneau (Du XVIIème siècle au XIXème siècle)

Le modèle le plus primitif est une simple fosse

creusée

dans le sol dans laquelle étaient placées en alternance des couches de minerai

et de charbon de bois.

creusée

dans le sol dans laquelle étaient placées en alternance des couches de minerai

et de charbon de bois.

Un

système de ventilation naturelle ou actionné par des soufflets prolongés par des

tuyères en terre cuite était disposé autour de cette structure. Puis les modèles

se sont perfectionnés, avec des fours bâtis hors sol en argile et en briques.

Un

système de ventilation naturelle ou actionné par des soufflets prolongés par des

tuyères en terre cuite était disposé autour de cette structure. Puis les modèles

se sont perfectionnés, avec des fours bâtis hors sol en argile et en briques.

Il s'agit de casser la liaison, dans le minerai de fer,

entre

les atomes de fer et les atomes d'oxygène, afin de supprimer cette oxygène du

métal. La réduction directe est la réduction du minerai de fer qui produit

directement du fer doux ou légèrement carburé, c'est à dire combiné avec du

carbone : c'est l'acier. Pour effectuer cette réaction, on mélange dans le bas

fourneau minerai de fer concassé et charbon de bois, et on y met

entre

les atomes de fer et les atomes d'oxygène, afin de supprimer cette oxygène du

métal. La réduction directe est la réduction du minerai de fer qui produit

directement du fer doux ou légèrement carburé, c'est à dire combiné avec du

carbone : c'est l'acier. Pour effectuer cette réaction, on mélange dans le bas

fourneau minerai de fer concassé et charbon de bois, et on y met

le feu. La forte

température obtenue, de l'ordre de 1350°C, permet aux atomes d'oxygène du fer de

se fixer sur les atomes de carbone du charbon de bois. Le minerai perd presque

la totalité de son oxygène. On dit que le minerai est réduit; Une partie des

atomes de carbone s'est aussi fixée sur le fer pour donner de l'acier.

le feu. La forte

température obtenue, de l'ordre de 1350°C, permet aux atomes d'oxygène du fer de

se fixer sur les atomes de carbone du charbon de bois. Le minerai perd presque

la totalité de son oxygène. On dit que le minerai est réduit; Une partie des

atomes de carbone s'est aussi fixée sur le fer pour donner de l'acier.

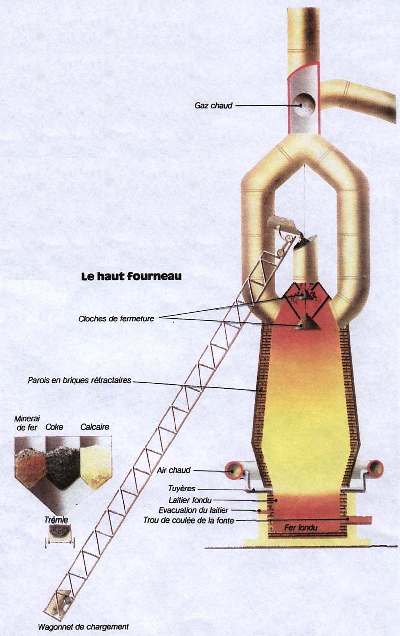

Le haut fourneau (XVIIème et XVIIIème siècle)

La méthode la plus répandue pour extraire les métaux de

leur minerai reste la fusion dans les fours sous l'action de températures

élevées.

La

fusion du minerai de fer dans les hauts fourneaux en est l'exemple le plus

connu. Le haut fourneau est une grande tour d'acier, dont l'intérieur est en

brique réfractaire. Il mesure à peu près 60 mètres de haut sur une base de 10

mètres de diamètre. Il fonctionne jour et nuit et peut produire plus de 8000

tonnes en 24h. Le minerai, le coke et le calcaire (castine) sont introduits par

la partie supérieure, ou gueulard, fermée par des cloches. De l'air chaud sous

pression, le vent, amené à la base du fourneau par des tuyères, permet la

combustion du coke. Le coke, composé principalement de carbone, se combine alors

avec l'oxygène du minerai, le réduisant ainsi en fer.

La

fusion du minerai de fer dans les hauts fourneaux en est l'exemple le plus

connu. Le haut fourneau est une grande tour d'acier, dont l'intérieur est en

brique réfractaire. Il mesure à peu près 60 mètres de haut sur une base de 10

mètres de diamètre. Il fonctionne jour et nuit et peut produire plus de 8000

tonnes en 24h. Le minerai, le coke et le calcaire (castine) sont introduits par

la partie supérieure, ou gueulard, fermée par des cloches. De l'air chaud sous

pression, le vent, amené à la base du fourneau par des tuyères, permet la

combustion du coke. Le coke, composé principalement de carbone, se combine alors

avec l'oxygène du minerai, le réduisant ainsi en fer.

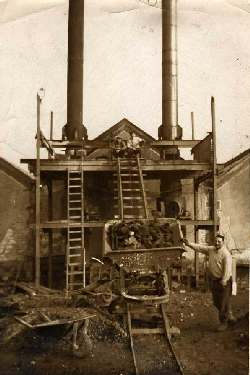

Le cubilot (Inventé vers 1720 par R.FERCHAULT de Rëaumur)

Dans le cubilot, le métal à fondre est en contact avec le combustible (coke métallurgique).

L'air pour

à l'intérieur de

matériaux réfractaires (pisé). Il se compose d'un creuset dans sa partie

inférieure qui comporte un trou de coulée par où est évacuée la fonte liquide,

sur l'avant et d'un trou sur l'arrière pour l'écoulement du laitier (scories)

qui flotte sur la fonte. Au dessus des tuyères se situe la zone de fusion. Le

cubilot est le four le plus répandu pour la production de la fonte liquide.

à l'intérieur de

matériaux réfractaires (pisé). Il se compose d'un creuset dans sa partie

inférieure qui comporte un trou de coulée par où est évacuée la fonte liquide,

sur l'avant et d'un trou sur l'arrière pour l'écoulement du laitier (scories)

qui flotte sur la fonte. Au dessus des tuyères se situe la zone de fusion. Le

cubilot est le four le plus répandu pour la production de la fonte liquide.